BTU-Wissenschaftler haben in Kooperation mit einem spanischen Unternehmen trotz Corona-bedingter Einschränkungen ein Formwerkzeug für Rotorblätter entwickelt und gefertigt.

Kontakt

Kurz bevor die Corona-Krise Deutschland traf, wollte Professor Holger Seidlitz, Leiter des Fachgebiets Polymerbasierter Leichtbau, mit seinem Mitarbeiter Jonas Krenz nach Spanien fliegen, um einen neuartigen Großformat-3D-Druck in die Tat umzusetzen.

Die Absprachen waren getroffen, Konzept und Zeitplan erstellt, alle freuten sich auf das Projekt – und dann kam der Lockdown. Der Flug nach Madrid wurde gestrichen und Projektleiter Jonas Krenz fand sich plötzlich mit Kleinkind auf dem Schoß im Homeoffice wieder. Doch das hielt den Wissenschaftler der BTU nicht davon ab, seine Arbeit fortzuführen:

„Wir haben in Kooperation mit dem spanischen Unternehmen CNC Barcenas ein Formwerkzeug für hocheffziente Rotorblätter für Kleinwindkraftanlagen gefertigt."

Jonas Krenz, der am Fachgebiet alle Themen zum Robotergestützten Großformat 3D-Druck koordiniert, berichtet:

"Eigentlich war geplant, dass ich vor Ort die Entwicklung der 3D-Druck gerechten Formwerkzeuge sowie die Optimierung der Fertigungsparameter und gezielte Materialanordnung für darauffolgende Aushärtungsprozesse betreue. Das war nun nicht mehr möglich, also haben wir kurzfristig umdisponiert und das Projekt per Videochat und Bildschirm-Teilung mit allen Partnern erfolgreich zu Ende geführt.“

Der klassische Herstellungsprozess derartiger Formwerkzeuge ist kostenintensiv und zeitaufwändig, da hochpreisiges Blockmaterial übereinander geklebt und anschließend größtenteils wieder abgefräst wird, um die Bauteilgeometrie abzubilden. Daran wollten die BTU-Forscher unter Leitung von Prof. Dr.-Ing. Holger Seidlitz etwas ändern, so wählten sie bei der Fertigung einen neuen Weg:

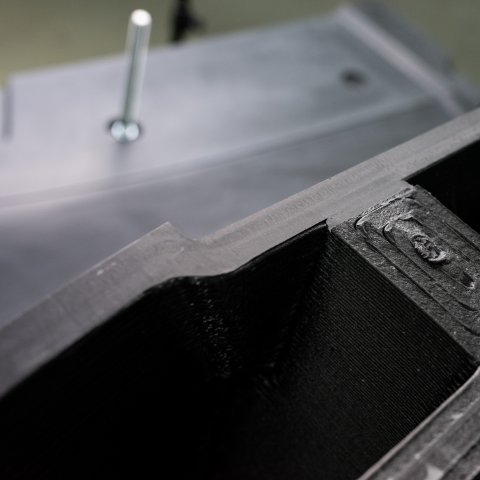

"An den relevanten Bereichen wurde Kunststoffgranulat aufgeschmolzen und in 8 mm breiten Raupen, schichtweise aufgetragen. Auf diese Weise entsteht bei minimalem Materialeinsatz ein hohles Negativ-Formwerkzeug, welches leicht und transportabel ist. Nach dem Überfräsen, Polieren und Auftragen von Trennmittel können darin direkt die Faserlagen für das zukünftige Rotorblatt abgelegt und weiterverarbeitet werden."

Dank des hohen Automatisierungsgrades dieser Vorgehensweise wird die Fertigungsgenauigkeit gegenüber dem herkömmlichen Verfahren er-höht. Zudem ermöglicht die digitale Bibliothek das Nachdrucken identischer Formwerkzeuge, eine kostenintensive Lagerung genutzter Formwerkzeuge ist nicht mehr notwendig.

Ausgediente Formwerkzeuge werden sofort recycelt, das Granulat kann für den 3D-Druck neuer Formwerkzeuge wiederverwendet werden.

"Die beschriebene Technologie nennt sich Rapid Tooling und ist ein hybrider Fertigungsprozess bestehend aus Materialauftrag, dem 3D-Druck und nachgeschaltetem Materialabtrag, dem Fräsvorgang. Während der 3D-Druck häufig als Lösung für Anschauungsobjekte und Vorentwürfe betrachtet wird, spielt hier vor allem der wirtschaftliche Aspekt durch effizienten Materialeinsatz sowie die stark reduzierte Fertigungszeit im Formenbau eine wesentliche Rolle."

Im konkreten Fall konnten alle Beteiligten trotz veränderter Arbeitsbedingungen während der Corona-Krise den ursprünglich gesetzten Zeitplan einhalten. Professor Holger Seidlitz erläutert:

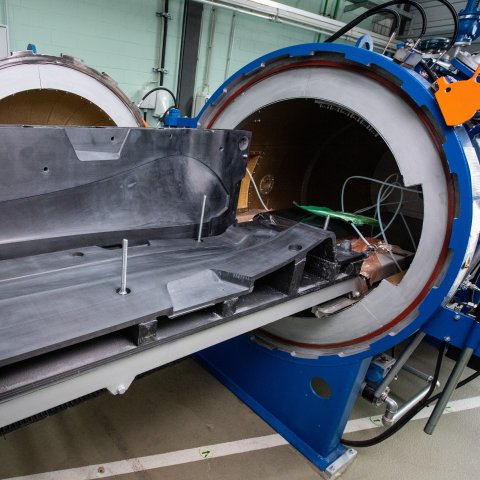

"Das hat mir gezeigt, dass wir durch flexible Arbeitsorganisation und geeignete Infrastruktur viel erreichen können. Wir haben die in Spanien hergestellten Formwerkzeuge jetzt hier an der BTU und fertigen aktuell bereits Rotorblätter."